Recurso didáctico n.1: Materias primas básicas

| Sitio: | Centro Virtual de Diseño y Desarrollo - INA-PIDTE |

| Curso: | Material de apoyo - Tecnología aplicada a los procesos en panadería y pastelería |

| Libro: | Recurso didáctico n.1: Materias primas básicas |

| Imprimido por: | Invitado |

| Día: | lunes, 12 de mayo de 2025, 02:42 |

Descripción

Estudie la información debajo de estas instrucciones y después presione la flecha de la derecha, para avanzar en el estudio de este tema.

1. Harina de cereales, granos, semillas, frutos, raíces, tubérculos y otras

En este recurso didáctico n.1: Materias primas básicas, abordaremos el tema de las funciones, particularidades y características de las materias primas básicas utilizadas en la elaboración de productos de panificación, considerando su origen y función según los diferentes productos elaborados en la industria alimentaria y gastronómica, con la finalidad de desarrollar el criterio técnico de las personas estudiantes.En la actualidad la industria alimentaria, utiliza diversos ingredientes o materias primas, las cuales según su importancia tecnológica, se clasifican en: materias primas básicas, complementarias y auxiliares. En este recurso se detalla su función y aplicación, según los procesos de elaboración de productos de panificación.

1.1. Harina de trigo

El trigo se encuentra dentro de los cereales más importantes del mundo. A pesar de que el grano de trigo es muy pequeño, se caracteriza por ser un organismo muy complejo.

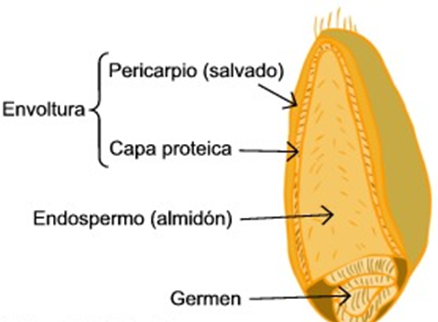

Figura 1. Morfología del grano de trigo. Fuente: Fernández (2016).

El grano de trigo consta de tres partes: Germen, Salvado y Endospermo.

• Germen: También conocido como embrión, es la parte del grano donde se inicia el crecimiento de la planta nueva, cuando se siembra la semilla.

• Salvado o cubierta exterior: Está formado por varias capas. Su función es proteger la estructura del grano, la cual es muy delicada.

• Endospermo: El endospermo amiláceo es el que conforma la mayor parte del grano de trigo, y al ser molido se obtiene la harina blanca.

El trigo presenta una superioridad sobre otros granos para la elaboración del pan y otros productos horneados o de panificación. Ello, por las proteínas que contiene el endospermo que forman el gluten.

Tipos de trigo

• Trigo Spring: De este tipo de trigo se obtiene una harina alta en proteínas y baja en almidones. Se utiliza principalmente, para la realización de panes artesanales.

• Trigo Durum: Con este se obtiene una harina alta en proteínas, es especial para preparar pastas “fideos”

• Trigo Winter: A partir de él, se produce una harina con niveles intermedios de proteínas y almidones. Se usa para: panes dulces, salados y bollería.

• Trigo Soft: A través de él se tiene una harina baja en proteínas, pero alta en almidones. Se emplea especialmente, en la elaboración de galletería, pastelería y pastas secas.

Molienda del trigo

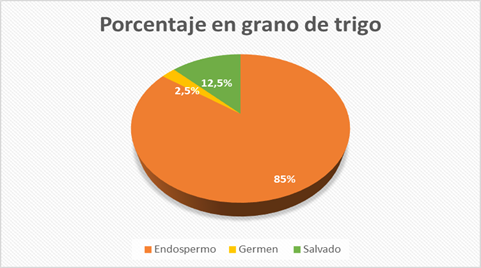

El grano del trigo está compuesto por tres

elementos, a saber: Endospermo, Germen y Salvado. El gráfico siguiente muestra la presencia y

composición porcentual de cada uno de los citados elementos.

Gráfico 1. Composición del grano del trigo.

En el grano de trigo se encuentran carbohidratos, proteínas y lípidos. En el caso de los carbohidratos, son los que constituyen la mayor parte del grano, donde su principal componente es el almidón; en menores cantidades contiene dextrina y azúcar.

Por su parte, las proteínas, contenidas en el endospermo, constituyen del 70 – 75% de la proteína total del grano y están compuestas por glutenina y gliadina, en proporciones muy similares.

Los lípidos o grasas crudas constituyen las sustancias grasas del trigo y se encuentran en mayores proporciones en el germen. Al ser la grasa cruda susceptible a ranciarse por la oxidación e hidrólisis enzimática, debe cuidarse el almacenamiento de la harina. En condiciones de alta temperatura y humedad, pierde propiedades, características y calidad panificable, en un período de tiempo relativamente corto. (AIB, 1993, p.6).

La molienda consiste en separar el endospermo del resto del grano (Salvado y Germen), por medios mecánicos. Por otro lado, es reducir el endospermo a un tamaño de partícula fino y uniforme para obtener la harina (AIB, 1993, p.7).

Teóricamente se conoce que la harina de trigo tiene un 75% de extracción, esto quiere decir que de cada 100 kg de trigo, 75 kg serán harina. (Quaglia, 1991, p.31).

Descripción de la harina de trigo

La harina de trigo es el producto elaborado con granos de trigo común o combinaciones de ellos, por medio de procedimientos de trituración o molienda en los que se separa parte del salvado y del germen. A su vez, el resto se muele hasta darle un grado adecuado de finura (CODEX, 1995).

Clasificación de las harinas según el grado de extracción

La clasificación de las harinas varía según el país o el continente, pero todas coinciden en la cantidad de cenizas que contienen las harinas, para valorar el factor de calidad panadera. Las normas molineras estadounidenses, las clasifican según la parte del grano del que se extraen.

Harina completa: Está elaborada de la totalidad del endospermo después de extraerle el salvado y el germen. Es la más utilizada para realizar panes. Un valor de extracción del 75% es normal (Sultan, 1986).

Ilustración 2. En la ilustración se muestra la harina de trigo después del proceso del proceso de extracción. Fuente (Sultan, 1986).

Harina patente: El porcentaje de extracción varía según las necesidades y la calidad del trigo. La harina patente extrafina tiene un porcentaje de extracción de menos del 60%. Se obtienen de la parte más central del grano y es la más blanca de todas las harinas.

Harina clara: Es la harina que se obtiene después de extraer la harina patente. Esta porción se encuentra más cerca al salvado. Debido a su color, la harina clara no es adecuada para la elaboración de pan blanco. Su uso principal, es en la elaboración del pan de centeno (Gisslen, 2014).

Harina integral: Se obtiene moliendo todo el grano de trigo a una harina granular fina. En la teoría se conoce como harina 100% de extracción. Es importante mencionar, que en algunos procesos de molienda, se separa el germen del grano, para evitar el enranciamiento u oxidación de la harina. Por esta razón, se realiza una mezcla entre salvado y harina directa, la cual, se ofrece al consumidor como harina integral.

Ilustración 7. Imagen de la harina integral de trigo.

Fuente: (Gisslen, 2014).

Características importantes en las harinas de trigo

Para que una harina sea panificable, debe cumplir con ciertas características, entre las cuales se encuentran las siguientes:

Extracción: Esto hace referencia a la cantidad de harina utilizada del grano de trigo para la elaboración del pan. El grado de extracción indica que por cada 100 Kg de trigo se obtiene del 72% al 75% de harina. Se normaliza en las harinas una tasa de extracción del 75%. El contenido de cenizas se relaciona con la tasa de extracción.

Conforme lo mencionado por Rojas (2016), el porcentaje según el grado extracción se determina aplicando la siguiente fórmula:

kilogramos de harina / kilogramos de grano * 100%

Ejemplos:

1. En una harina integral, se procesan 100 kilogramos de grano entero, después de la molienda se obtiene alrededor de 100 kilogramos de harina, eso significa que el grado de extracción corresponde al 100%.

2. En una harina panadera, se procesan 100 kilogramos de grano entero, al extraer la harina, se separa el salvado y el germen, se obtienen 75 kilogramos de harina. Esto representa el 75% de la extracción.

75 kilogramos / 100 kilogramos . 100% = 75% de extracción

Absorción: Consiste en la capacidad para absorber y retener agua durante el amasado, las harinas con mayor cantidad de proteínas son las que presentan más absorción.

Fuerza: Es el poder de la harina para hacer panes de buena calidad. Se refiere a la cantidad y calidad de proteínas que posee la harina. La fuerza de la masa depende en primer lugar, de la fuerza de la harina. En menor medida de la temperatura de la masa, de la dosis de aditivo o de la cantidad de masa madre incorporada. La fuerza de la harina aumenta la duración e intensidad del amasado (Flecha, 2015).

Tolerancia: Capacidad para soportar fermentaciones prolongadas sin que se deteriore la masa.

Maduración: Tiempo de reposo para que la harina se oxide y decolore naturalmente.

En la actualidad, para el proceso de maduración se utiliza azodicarbonamida (ADA), que a su vez, no tiene efectos sobre el blanqueamiento. Este aditivo se adiciona al trigo duro durante la molienda.

Según la reglamentación, la cantidad máxima a utilizar de ADA es de 45 partes por millón.

Enriquecimiento: Las harinas se enriquecen con vitaminas y minerales permitidos según la legislación nacional, porque durante el proceso de acondicionamiento del grano se pierden y deben ser reconstituidos los valores nutricionales iniciales del cereal.

La normativa actual indica que la harina debe enriquecerse con niveles apropiados de tiamina, riboflavina, niacina y hierro. (AIB, 1993, p.6-7)

Blanqueamiento en harinas pasteleras

En la molienda de los granos del trigo, se utiliza un aditivo para blanquear las harinas, este es el peróxido de benzoilo, el cual, no actúa sobre el proceso de maduración. Este blanqueamiento se aplica en harina de trigo blando, dado que actúa muy rápido sobre la misma, debilitando sus proteínas y reduciendo su pH.

Este tipo de harina se utiliza para tortas, las cuales utilizan menos gluten y menor pH que las harinas requeridas para la elaboración del pan (AIB, 2013).

Clasificación de la harina en panificación

a) Dura o fuerte: Con gran contenido proteico. Se extraen de trigos con alto contenido de proteínas. Su porcentaje de proteína oscila en un rango de 11% al 14% aproximadamente. Se obtiene a partir de los trigos rojo duro de invierno y primavera. Se utiliza mayormente, en productos como el pan, dada la cantidad de proteínas que contiene, lo que produce mayor cantidad de gluten.

Las características más importantes que se observan en las harinas provenientes de este trigo son: el color, la cantidad y calidad de las proteínas, capacidad de absorción del agua, retención del gas formado durante la fermentación, tiempo y tolerancia al mezclado.

b) Suaves o débiles: De bajo contenido proteico. Se extraen de trigos con bajo contenido de proteínas. Su porcentaje de proteína oscila en un rango de 7% al 9%. Se obtiene de harina de trigo blando. Estas harinas se utilizan especialmente para pastelería: tortas, galletas, donas y panes leudados con polvo de hornear.

c) Media o Semi fuerte: Se pueden hacer mezclas entre harinas duras y suaves para obtener una harina media o harinas semi-fuertes. Los molinos también ofrecen harinas de mediana fuerza llamadas harinas pasteleras, cuyo rango de proteína oscila entre 9% al 11% de proteína aproximadamente. Se utiliza principalmente en productos de pastelería o bollería dulce (AIB, 2010).

Prueba por tacto de la harina

La harina fuerte, la harina débil y la harina blanqueada se pueden identificar por medio de la vista y el tacto.

La harina utilizada para hacer pan, se siente ligeramente áspera al frotarla entre los dedos. Si se presiona fuertemente un puñado de harina en la mano, se observa que no se compacta. Presenta una coloración crema.

La harina débil se siente tersa y fina. Se compacta al presionar un puñado en la mano. Es de un color crema más suave que la harina para pan.

La harina blanqueada, al tacto se siente similar a la débil. Su color es blanco.

Almidón de trigo

El almidón de trigo juega un papel importante en la formación de la estructura, cuando se gelatiniza durante el horneado. Los gránulos de almidón se hinchan y rompen a una temperatura entre los 60°C a 82.2°C, durante el proceso de cocción, absorbiendo toda el agua que está disponible y aumentando así su volumen. Es en este punto, cuando el producto cambia de estado de una masa viscosa y elástica al estado de un producto horneado más rígido (Badui, 2006).

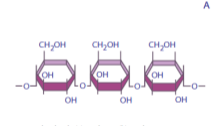

El almidón se compone de dos tipos de moléculas de estructura diferente: La Amilosa, que está formada por unidades de glucosa que forman cadenas lineales, y de Amilopectina, cuyas cadenas de unidades de glucosa están ramificadas. La producción de azúcares fermentables para la levadura se realiza, mediante rotura de estas cadenas de moléculas de glucosa por acción de las amilasas, lo que se denomina hidrólisis enzimática.

Estas, actúan en acción combinada: La alfa amilasa va cortando las cadenas lineales en fracciones de menor longitud, llamadas dextrinas, mientras que la beta amilasa va cortando las cadenas en moléculas de maltosa, formada por dos unidades de glucosa. A continuación, se presenta una ilustración para comprender mejor estos conceptos.

Ilustración 3. A) Amilosa cadena lineal. B) Amilopectina cadena ramificada.

Fuente: Badui, (2006).

Como el contenido en beta amilasa del trigo es generalmente suficiente para la actividad requerida en la fermentación. En los molinos sólo se controla el contenido de alfa amilasa de las harinas antes de su utilización. Las Amilasas contribuyen en las siguientes características:

- Simetría: Al generar azúcares para la fermentación, esta se hace de manera controlada, formando una hogaza uniforme.

- Color: Caramelización y reacción de Maillard (responsable del color, aroma y sabor en alimentos cocidos. Reacción entre azúcares reductores y aminoácidos).

- Textura: Los azúcares actúan como agentes humectantes, el crecimiento del pan evita que se compacte.

- Vida de anaquel: El envejecimiento de la miga se controla por medio de la esponjosidad.

Dextrinas

El contenido en dextrinas (cadenas de glucosa) y almidones, en las harinas, parece tener un efecto importante en la capacidad de retención de agua en la masa, en la coloración del pan, en la consistencia de la masa y en la formación de la corteza. Si la harina procede de trigo germinado se produce una excesiva dextrinación y las masas resultan blandas y pegajosas (Tejero, 1999). Este tema se retoma más adelante, en el proceso de coloración del pan.

Lípidos (grasa)

El contenido de grasa en la harina es bajo, al separarse el germen y el salvado. La harina de trigo integral, contiene toda la grasa del germen y el salvado porque el grano entero se muele en harina. Por esta razón, se debe evitar almacenar harina integral por periodos prolongados.

Humedad

La humedad de las harinas varía con el tipo de trigo, el clima, el acondicionamiento para la molienda y el almacenamiento de la harina. En climas húmedos y cálidos, la harina tiende a absorber humedad del ambiente. Si se almacena en condiciones húmedas y en espacio cerrado, tiende a absorber humedad. Por legislación, la humedad de la harina no debe exceder el 15,5% de humedad (RTCA, 2007).

Minerales y Vitaminas

Estos constituyentes se localizan, en su mayor parte, en el salvado. Los más importantes son: Calcio, Fósforo, Hierro, Magnesio y Potasio (Liu et al, 2006). El trigo es una importante fuente de vitaminas del grupo B y de vitamina E (Liyana et al, 2007).

Cenizas

Se refiere a la materia mineral que está presente en el grano de trigo. La harina contiene 0,5% de cenizas y este material inorgánico posee baja influencia en la formación de la masa. (Cauvain y Young, 2007. P. 311-316).

Para determinar el contenido de ceniza se quema la harina bajo calor intenso. Lo que queda, se compara con el peso total de la harina antes de calentarla y el resto es la cantidad determinada de ceniza. No debe sobrepasar un máximo de 1,0% (RTCA, 2007). Este factor es importante, para determinar la calidad de la harina.

Pentosanos

Son polisacáridos (formados por cadenas monosacáridos) de la familia de las hemicelulasas (enzimas), diferentes a los almidones y están presentes entre un 2 -2,5% en la harina. Absorben agua (Gómez, 1983).

Proteínas

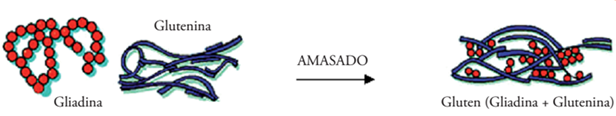

La harina proporciona la estructura o base para los productos. Las proteínas de la harina insolubles en agua, como la gliadina o prolaminas y glutenina o glutelina (que representan aproximadamente, el 85% total de las proteínas), se hidratan al mezclarse con agua, formando así, el gluten por acción de la fricción en el amasado.

El gluten es la sustancia responsable de la retención del gas en los productos de panificación leudados con levadura.

Ilustración 4. Formación del gluten en la masa.

Fuente: (Badui, 2006).

La glutenina da a la masa la fuerza para retener los gases del leudado que se desprenden de la levadura durante la fermentación y determina la estructura del producto horneado. La gliadina proporciona las propiedades de elasticidad o estiramiento del gluten (Sultán, 1986).

Definición de gluten

Membrana elástica que se forma en la masa a partir de la unión de las proteínas gliadina y glutenina en presencia del agua y por acción física del amasado. El gluten es una estructura tridimensional viscosa y elástica, que retiene el CO2 producido por las levaduras durante la fermentación. Para que se forme el gluten es necesario amasar (desnaturalizar) las proteínas en presencia de agua (Rembado & Sceni, 2009).

El gluten brinda a la masa elasticidad, extensibilidad y tenacidad, propiedades que bien balanceadas son las que regulan la propiedad de retener el gas.

¿Qué porcentaje de gluten contiene la harina de trigo?

Las harinas no contienen gluten. Las proteínas de la harina en presencia de agua y energía, se adhieren entre sí. De esta manera, se desarrolla la red tridimensional conocida como gluten, necesaria para la retención de los gases que desarrollan las bacterias y levaduras en el proceso de fermentación en los panes.

Ilustración 5. Prueba de gluten, realizada de manera artesanal a

la harina de trigo.

Fuente: (Núñez, 2017).

Proteasas

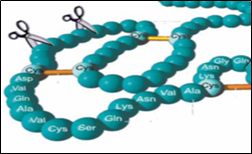

Su función es hidrolizar las proteínas, actúan sobre las proteínas que conforman el gluten, dividiéndolo en fragmentos más pequeños. La cantidad natural de éstas en el grano, por lo general no representa riesgo (Sultan, 1986).

Las proteasas ejercen una acción ablandante en las proteínas de la harina. Dividen las cadenas de proteínas (Figura 13) y de este modo, se produce en primer lugar un ablandamiento y después, un colapso completo de la estructura.

Fuente: (Popper et al, 2007).

Ilustración 6. Representación de la hidrolisis de las proteínas por acción de las proteasas (representadas como tijeras).

Es importante señalar, que la adición intencional de proteasas en la elaboración de panes de molde, pizzas o panes para hamburguesa puede utilizar de manera controlada, para mejorar la extensibilidad de la masa y la figura de los productos formados en moldes (AIB, 2016). El pan resultante adquiere mayor volumen por una mejor retención de gas, mejorando su textura y simetría, como también, sus condiciones de conservación y de aroma (Badui, 2006).

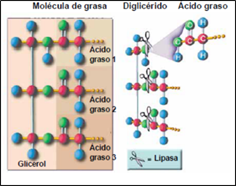

Lipasas

Las lipasas convierten los lípidos (grasas) no polares en diglicéridos y monoglicéridos, es decir, emulsificantes (Ilustración. 7).

La formación de emulsionantes produce un reforzamiento de la masa y un rendimiento de volumen mayor, pero no una mejora del tiempo de caducidad, no se forma suficiente emulsionante, para interferir con la retrogradación del almidón (Popper et al,).

Ilustración 7. Acción de las lipasas sobre las grasas. Fuente: (Popper et al, 2007).

En la harina se encuentran lipasas (enzimas que hidrolizan lípidos-grasa). Los ácidos grasos libres generados provocan el enranciamiento oxidativo de los mismos durante el almacenamiento.

Estas se inactivan por tratamiento térmico y de este modo se evita el deterioro de la calidad de la harina (Tejero, 1999).

Proceso de maduración en la harina

La harina debe tener un adecuado proceso de maduración, luego de su producción (molienda), con la finalidad de alcanzar el punto óptimo de las características que le son propias (características tecnológico/científicas).

El tiempo de maduración de la harina va a depender de varios factores, entre otros:

• Variedad del trigo.

• Tiempo de elaboración.

• Conservación del trigo y la harina.

Durante este período, hay un mejoramiento en las características panificables de la harina. Este espacio suele ser de cuatro a seis semanas.

Cuando las harinas se conservan en un ambiente adecuado, las enzimas comienzan a degradar los componentes del trigo.

Ilustración 8. Fotografía de Harina de trigo, granos y espigas de trigo. Fuente: Freepik, (2022)

Defectos en la harina

A lo largo del tiempo, las personas dedicadas a la panadería se enfrentan con cambios en la calidad de la harina, así como, con diferentes cambios climáticos de temperatura y/o humedad. Estas variaciones, tanto en materia prima, como en el clima, provocan en las masas falta o exceso de fuerza, lo que repercute en la irregularidad de la calidad del pan.

Ilustración 9. Dibujo saco de harina. Fuente: Arias, (2014).

En su mayoría, los problemas son originados por deficiencias en el proceso, pero algunos también, se deben a defectos en la harina, entre otros, se encuentran los siguientes:

• Harinas incorrectas: Falta (carencia) o exceso de fuerza.

• Harinas desequilibradas: Tenaces o extensibles.

• Incorrecta actividad enzimática: Baja o excesiva actividad enzimática.

• Harinas con degradación.

Cuando la harina presenta una consistencia “floja”, no necesariamente es de mala calidad, sino que es una harina “incorrecta” (inadecuada) para ciertas elaboraciones, puesto que esa característica es una de las ideales al elaborar galletas o bien, al ser utilizada en procesos rápidos de panificación.

Carencia de fuerza: Cuando la harina es floja o débil, la masa es poco resistente a la acción de la levadura, por tanto a la retención del gas. Las harinas muy flojas poseen gluten débil y poroso, permitiendo que el gas que se desarrolla durante el proceso de fermentación se escape.

Exceso de fuerza: Las harinas con mucha fuerza necesitan de un tratamiento especial que modifiquen la fuerza final de la masa. A modo de ejemplo, cuando se tiene una harina muy fuerte, se debe añadir más agua o aumentar los tiempos de amasado, disminuir la temperatura final del amasado, así como la levadura. El pan elaborado con harinas muy fuertes tienen menos volumen y la corteza puede volverse chiclosa.

Harinas desequilibradas

Para definir el término “equilibrio de las masas” se toma una relación entre la resistencia de la masa cuando se estira y la capacidad de dejarse estirar. Por ejemplo, en las masas duras, la harina debe ser más tenaz que extensible, caso contrario con masas suaves, donde la harina debe ser más extensible que tenaz.

Tenaces: Son aquellas que durante el amasado se desgarran o rompen. Igualmente, durante la fermentación, la hacen de forma redondeada y con poco contacto sobre la mesa o bandeja. Además, dificulta la expansión de los gases durante la fermentación y primeros minutos de cocción, dando como resultado panes redondeados, con formas arqueadas.

Incorrecta actividad enzimática

Baja actividad: Algunas harinas son deficientes en enzimas α-amilasas, esto se traduce en índices de caída superiores a 300 segundos, cuando lo normal es entre 250 – 300 segundos. Esta carencia trae consigo falta de azúcares durante la fermentación, provocando que sea más lenta. Por otro lado, cuando hay una baja actividad enzimática, los panes crecen menos y su miga se seca, así como la corteza es pálida.

Exceso de actividad: En algunas ocasiones, el trigo puede tener un exceso de humedad, provocado porque se moja antes de su recolección. Es decir, se trata de un trigo que entró en un proceso de germinación (trigo germinado). Cuando esto ocurre aumenta en exceso el contenido de enzimas α-amilasas, lo que induce a un alto índice de maltosa, que el gluten se altere parcialmente y también, que haya una disminución en la fuerza y capacidad de desarrollo de la masa. La mayor consecuencia que tiene el uso de harina proveniente de trigo germinado, se da durante los primeros minutos de cocción, porque los almidones se transforman en dextrinas, licuándose en vez de coagularse. El almidón tiene función estructural dentro del pan, al transformarse en azúcares, debilita la miga y la hace pastosa.

El exceso de actividad, tiene como consecuencia que se presenten algunos defectos, entre otros:

- Masas blandas, pegajosas y extensibles.

- Corteza con mucho color.

- Miga húmeda y oscura.

- Panes pesados.

Cuando el grado de germinación del trigo no es mucho, se pueden hacer algunas correcciones, entre otras, las siguientes:

- Masas más duras.

- Disminución en el tiempo de fermentación.

- Acidificar las masas.

- Hacer las piezas más pequeñas.

- Aumentar la temperatura inicial del horno.

1.2. Enzimas aplicadas a las harinas

En los últimos diez años a nivel mundial, la industria de la panificación, ha maximizado el uso de enzimas para mejorar las características del producto terminado. Una enzima es un catalizador de proteína que facilita los cambios químicos en los sistemas biológicos (Mathewson, 1998). Las enzimas están naturalmente presentes en muchos organismos vivos como: animales, plantas, bacterias y hongos. Participan en procesos metabólicos. Se pueden encontrar en alimentos como harinas de cereales, frutas y verduras.

Se producen a nivel comercial por fermentación utilizando microorganismos de grado alimentario, (bacterias y hongos); como subproductos de la melaza u otra fermentación de fuente de carbono. Las enzimas pueden producirse para actividades y usos específicos mediante purificación, acondicionamiento y estandarización posterior (Whitehurts & Law, 2002).

Desde el año 1975, se logra inmovilizar diferentes tipos de enzimas para ser aplicadas industrialmente, su uso ha mejorado y beneficiado la industrialización de ciertos productos, entre ellos, los de panificación (Toledo, 2012). Estas son importadas a nuestro país por distintas empresas, las cuales ofrecen diversidad de aplicaciones en sus portafolios.

En Costa Rica, su uso es regulado por el Reglamento Técnico Centroamericano. Comúnmente, los molinos acondicionan las harinas, según las necesidades que presente el trigo en cuanto a: su variabilidad genética, calidad de proteína, actividad enzimática, capacidad de retención de agua, disposición final, entre otros.

Se aplican enzimas en la elaboración de mezclas preparadas para ser utilizadas como mejoradores panarios. Estas mezclas mejoran aspectos reológicos (extensibilidad, cohesividad, plasticidad, consistencia, tenacidad) en la harina de trigo; reflejándose en los productos panificados principalmente, en cuanto a un aumento en la vida útil, textura, frescura, volumen, forma y rendimiento.

Amilasas

Son las enzimas más utilizadas en panificación.

La alfa-amilasa obtenida de los cereales de trigo y cebada, se mantiene activa por encima de la temperatura de gelatinización del almidón en la etapa del horneo, se inactiva a los 75°C, presentando inestabilidad. El enriquecimiento excesivo puede hacer que la miga sea gomosa y pegajosa. Estas amilasas mejoran la estructura de la miga, el color de la corteza, en el desarrollo del sabor y alargan la frescura de los productos (Biocon, 2019).

Amilasas Maltogénicas

Las enzimas Alfa amilasas Maltogénicas, se utilizan en productos panificados elaborados con harinas con gluten, con el objetivo específico de prolongar su vida útil. Esta enzima retrasa la retrogradación del almidón, conservando la frescura y elasticidad de la miga durante su almacenamiento. En panificados libres de gluten este fenómeno se da más fácilmente, que cuando se elabora con harina de trigo (Neyra et al, 2017).

Proteasas

Los productos elaborados con harina de trigo se componen de almidón y proteínas que dan origen al gluten. El gluten, constituido de una red de diferentes proteínas, tiene un gran impacto en la masa y el producto final (Biocon, 2019).

La función de las proteasas es actuar sobre las proteínas que conforman el gluten, dividiéndolo en fragmentos más pequeños. La cantidad natural de éstas en el grano por lo general, no representa riesgo alguno (Sultan,1986). La harina de malta contiene proteasa que puede producir una modificación del gluten no deseada. La proteasa fúngica aumenta la extensibilidad, disminuye la tenacidad y es utilizada en panadería principalmente. La proteasa bacteriana disminuye la tenacidad y la extensibilidad principalmente en galletas (Calaveras, 1992).

Es importante señalar, que la adición intencional de proteasas en la elaboración de panes de molde, pizzas o panes para hamburguesa, se puede utilizar de manera controlada para mejorar la extensibilidad de la masa y la figura de los productos formados en moldes (American Institute Bakery, 2013). El pan resultante adquiere mayor volumen por una mejor retención de gas, mejorando su textura y simetría, como también sus condiciones de conservación y de aroma (Rembado & Sceni, 2009).

Los fabricantes de enzimas han aislado la proteasa neutra, obtenida a partir de una cepa seleccionada de Bacillus Subtilis. Su alta actividad produce cambios y beneficios en la reología de la masa al romper la proteína del gluten. Esta enzima ofrece las siguientes mejoras en los procesos:

- Reduce el tiempo de fermentación requerido para una reología óptima de la pasta utilizada para galletas y crackers.

- Permite sustituir al meta bisulfito sódico en las formulaciones de galletas.

- Aporta ductilidad (capacidad para deformarse sin romperse) a la masa laminada.

- Mejora el aspecto, la textura, y disminuye la densidad de las galletas y crackers.

- Prolonga la frescura y mejora el crujir de los productos (American Institute Bakery, 2013).

Es preferible no usar en presencia de bisulfitos o agentes reductores como la cisteína. Al utilizarlo el fabricante recomienda pre diluir el enzima en agua antes de añadirlo a la masa. Para obtener una acción homogénea de la enzima. Cuando se emplean aromas y especias fuertes en una receta, es aconsejable añadir la solución de enzima 3-5 minutos después de la adición de dichos ingredientes en el proceso de mezcla (Biocon, 2019).

El uso de proteasa es muy

común en la producción de pan de molde, donde se necesita que una

masa blanda rellene con precisión el molde. Las proteasas son muy útiles

también para la producción de harinas para barquillos donde no se desea

elasticidad del gluten.

Hemicelulasas:

El uso de hemicelulasas como la xilanasa, favorece la coagulación de la matriz de gluten. Esto confiere una mayor elasticidad a la masa, permitiendo aumentar el volumen todavía más, sin que la masa se rompa o muestre grietas. La elasticidad también mejora el amasado y reduce la pegajosidad (Biocon, 2008).

Algunos polisacáridos hemicelulósicos, acumulan una gran cantidad de agua. Esta capacidad puede hacer que absorba la humedad que mantiene el almidón después del horneado. Este efecto favorece el staling (endurecimiento del pan por recristalización del almidón) del pan. Si se aplica una xilanasa y/o una hemicelulasa se reducen estos polisacáridos y se alarga la frescura del pan.

Generalmente, se aplican en combinación con las alfa-amilasas por el efecto sinérgico que desarrollan. Brindando las siguientes ventajas:

- Mejora el volumen del pan y el manejo de la masa.

- Perfecciona el desarrollo de la masa y la extensibilidad del gluten.

- Incrementa la suavidad de la miga y el aspecto de la corteza.

- Buena adaptación a la harina de centeno y un proceso de fermentación corto.

- Conveniente para la masa con baja hidratación (galletas).

Alfa amilasa bacteriana, esta se produce a partir de la bacteria Bacillus Subtilis, resistente al calor continuo activo, a temperaturas entre 75°C -90°C. Produce mejoras en la coloración del pan, al liberar dextrinas (carbohidratos) después del horneado e inclusive posterior a la refrigeración. En exceso provoca un pan demasiado pegajoso.

La alfa-amilasa de origen fúngico, es obtenida de una cepa seleccionada de Aspergillus oryzae y se inactiva rápidamente en la primera fase del horneado (Roepcke & Toledo, 2019). Esta inactivación permite que sea un proceso más estable en comparación con la obtención de las alfa- amilasas de cereales. Es de suma importancia controlar la cantidad requerida porque produce un retraso incontrolado y vuelve la masa muy pegajosa imposible de trabajar (Chávez, 2019).

Los fabricantes han reconocido con el uso de amilasas una mejora en la reología de la masa. Favorece la fermentación, aumentando el volumen de la pieza, mejorando el sabor, la suavidad de la miga y el color (Neyra, 2017).

Xilanasa bacteriana

Las xilanasas bacterianas, gozan de una mayor termo estabilidad, por esa razón son perfectas para trabajar en los primeros minutos de horneado. Esta enzima en combinación con una alfa-amilasa fúngica y ácido ascórbico, ofrece las mismas ventajas que las xilanasas fúngicas, mientras que aguanta más tiempo durante el horneado (Biocon, 2019).

La principal diferencia entre ambas xilanasas es que la primera tiene más afinidad para arabinoxilanos (polisacáridos) solubles. Mientras que la xilanasa bacterial es afín a los arabinoxilanos insolubles. Esto puede causar diferentes efectos en el pan.

Dentro de las hemicelulasas, existe una presentación de pentosanasas concentradas sin ninguna actividad de alfa-amilasa, pensada para los productores de mejorantes del pan y empresas interesadas en el desarrollo de productos de formulación propia. Esta se obtiene de una cepa seleccionada de Aspergillus niger (Biocon, 2008).

Lipasas

Las lipasas convierten los lípidos (grasas) no polares en diglicéridos y monoglicéridos, es decir, emulsificantes. La formación de emulsionantes produce un reforzamiento de la masa y un rendimiento de volumen mayor, pero no una mejora del tiempo de caducidad, no se forma suficiente emulsionante para interferir con la retrogradación del almidón (Popper, 2009).

En la harina se encuentran lipasas (enzimas que hidrolizan lípidos-grasa) los ácidos grasos libres generados provocan el enranciamiento oxidativo de los mismos durante el almacenamiento. Estas se inactivan por tratamiento térmico y de este modo se evita el deterioro de la calidad de la harina (Tejero, 2008).

La acción de estos compuestos enzimáticos

consiste en producir de los lípidos de la harina, algunos compuestos con la

misma estructura y función que los reforzantes de la masa, como DATEM y SSL.

Además, se han observado mejoras en:

- Las características de la masa, manejo de la masa y estabilidad.

- Los rendimientos del horneado y las características del pan son iguales o mejores con un coste inferior en comparación con los emulsificantes químicos.

- El manejo durante la producción de mejorantes con una buena estabilidad durante el transporte y el almacenamiento.

- Etiquetado limpio, cuando se sustituyen el 100% de los emulsionantes químicos no es necesario declarar los números E de aditivo.

Ilustración 1. Lipasa desarrollada especialmente para el pan tipo baguette. Fuente: (Novozymes, s.f.).

Control SSL-DATEM Lipasa

Harina fuerte 0,15% - 0,2% 4 ppm

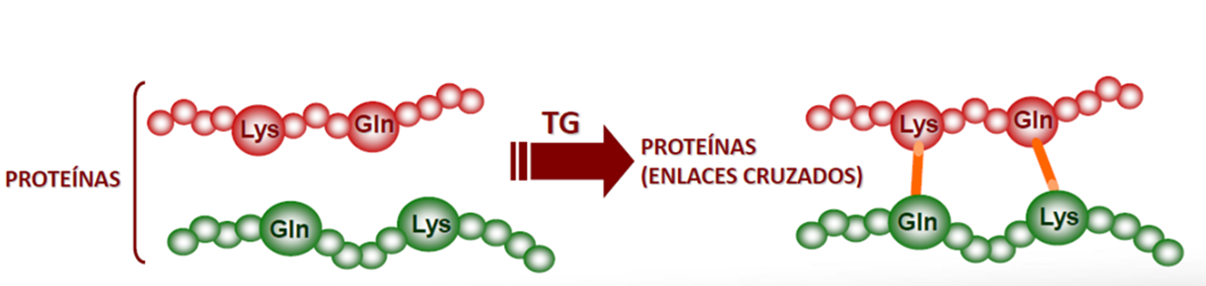

Transglutaminasa microbiana

Las Transglutaminasas microbianas TGM o TG, son un extracto enzimático obtenido por fermentación de un microorganismo natural y que presenta una alta actividad Transglutaminasa (Biocon, 2019).

Su aplicación en harinas de trigo refuerza la estructura del gluten. De esta manera, aumenta la fuerza de la harina. Esto resulta particularmente interesante en el caso de las harinas débiles (Resoco, 2016).

Ilustración 2. Esquema que representa la formación de nuevos enlaces cruzados.

La TGM aumenta la fuerza del gluten, además:

- Mejora la tolerancia de la masa a la congelación, especialmente en recetas sin aditivos.

- Reduce la cantidad de gluten añadido a las harinas con poca fuerza.

- La enzima mejora la apariencia de los productos horneados disminuyendo la pérdida de volumen.

La enzima se usa normalmente en panificación a una dosis de 1 - 5 g/ 100 Kg. Siendo necesaria una dosis más alta, cuanto menor es el tiempo de reposo de la masa (Biocon, 2019).

En productos hojaldrados se ha comprobado una mejora elaborando las fórmulas con harinas de trigo baja en proteínas o harina de trigo dañada (Biocon, 2008). Ayuda a reducir el contenido de grasa en la fórmula y mejora el volumen, así como, la textura de la pasta hojaldre congelada.

Ilustración 3. Ensayo de panificación: Harina suave + TG + Lipasa . Fuente: Núñez, (2019).

Reemplazo de aditivos químicos

Debido a los cambios de la industria de panificación y el aumento de la demanda por productos más naturales y de etiqueta limpia, las enzimas han ganado una gran importancia, generando productos para reemplazar aditivos como oxidantes y emulsificantes.

La enzima glucosa oxidasa tiene buenos efectos oxidantes que dan lugar a una masa más fuerte y más seca. Se puede utilizar para reemplazar oxidantes tales como, el ácido ascórbico y el azodicarbonamida (ADA). Es un excelente fortalecedor de la masa junto con el ácido ascórbico (Toledo, 2012) .

La combinación de esta enzima con amilasa fúngica tiene un efecto sinérgico muy positivo. La lipasa, por otro lado, ha sido reconocida como una enzima acondicionadora de masa que puede sustituir total o parcialmente algunos emulsionantes acondicionadores de masa, tales como, SSL o DATEM. Debido al hecho de que la lipasa no causa pegajosidad a la masa y tiene un efecto significativo sobre la estabilidad y, especialmente, una mejor estructura de la miga, los efectos sinérgicos de la combinación de la lipasa con amilasas y hemicelulasas ofrecen muchas posibilidades para aumentar la calidad del pan (Trisan Food & Tech, 2019).

La mayoría de las enzimas u otros mejoradores de pan, incluyendo algunos emulsionantes, pueden mejorar la suavidad de la miga debido a los efectos sobre el volumen del pan y la estructura de la miga, pero generalmente, tienen un efecto limitado sobre la elasticidad de la miga. La excepción es la alfa-amilasa maltogénica, que es la única enzima que puede facilitar la elasticidad de la miga. El aumento de la dosis de SSL reduce la elasticidad de la miga durante todo el período de almacenamiento. Como una alta elasticidad está estrechamente asociada a la percepción de frescura junto con blandura de la miga, la adición de la combinación de enzimas conteniendo la maltogénica permite la sustitución de emulsionante con el fin de facilitar la textura global de la miga del pan de caja.

Para el pan artesanal, la lipasa es una óptima opción para reemplazar emulsionantes, y en combinación con otras enzimas, los resultados son aún mejores (Popper, 2009). En este tipo de pan, sin embargo, no se busca suavidad de la miga, puesto que su vida de anaquel es de apenas algunas horas, entonces en este caso, no se usa la maltogénica.

En conclusión, la combinación de enzimas permite a la industria de panificación desarrollar formulaciones libres de aditivos, con el fin de satisfacer las crecientes demandas de los consumidores de productos de etiqueta limpia.

Gráfico 1. Evaluación de características en pan tipo baguette.

En Costa Rica, el trigo se importa principalmente desde Estados Unidos y Canadá, por los molinos. La calidad de estas en comparación con otras importadas de países como, Rusia, Turquía, Argentina, entre otros; es superior y requiere menos variables a controlar. Es importante el criterio en la elección de harinas para ofrecerle al cliente productos de calidad.

1.3. Harina de otros cereales, granos y semillas

La información sobre harina de otros cereales granos y semillas se encuentra en el siguiente enlace, pulse para acceder a la información https://sway.office.com/lH2ld5oRK9oLKAUj?ref=Link

1.4. Harinas de frutos

La información sobre harina de frutos se encuentra en el siguiente enlace, pulse para acceder a la información https://sway.office.com/emN5p5Xm3AJhaIx7?ref=Link

1.5. Harinas de legumbres

La información sobre harina de legumbres se encuentra en el siguiente enlace, pulse para acceder a la información https://sway.office.com/L7uzgKsPNKbfTBbn?ref=Link

1.6. Harinas de pseudocereales

La información sobre harina de pseudocereales se encuentra en el siguiente enlace, pulse para acceder a la información https://sway.office.com/u26D42EkSC7CzgJe?ref=Link

1.7. Harina de tubérculos

La información sobre harina de tubérculos se encuentra en el siguiente enlace, pulse para acceder a la información https://sway.office.com/FR1mMToFAggiMiA0?ref=Link

2. Función tecnológica del agua en las masas y pastas básicas

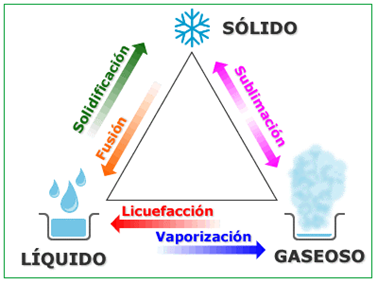

El agua es el compuesto químico más abundante de la corteza superficial de la tierra. Se compone de dos elementos combinados en la proporción de dos átomos de hidrógeno y uno de oxígeno, su fórmula química es H2O. Existe en tres estados: sólido, líquido y gaseoso.

El agua que se usa en panificación debe ser potable, libre de impurezas y bacterias, aunque el pan se somete a temperaturas de horneo entre los 180°C - 250°C y los productos de pastelería desde 100°C hasta 200°C aproximadamente, en el interior del producto no sobrepasa una temperatura entre 95°C-100°C, por lo cual, la esterilización no alcanza a producirse (Gómez, 1983).

El agua permite la hidratación de los almidones de la harina, de los ingredientes secos y regula la temperatura en la masa al utilizarse fría o en su estado sólido como hielo.

Tabla 1. Alimentos que son utilizados como fuente de agua en productos de panificación.

|

Fuente de Agua |

Agua |

Sólidos |

|

Huevo líquido |

75 |

25 |

|

Jarabe de Alta Fructuosa |

30 |

70 |

|

Glucosa |

20 |

80 |

|

Mantequilla y margarina |

85 |

15 |

|

Sorbitol |

30 |

70 |

|

Leche líquida |

88 |

12 |

* Valores aproximados.

Fuente: (Juárez, 2012).

En la tabla 1, se observa como el agua se encuentra en los alimentos. Existen tablas de composición de los alimentos que permiten conocer esos valores y aplicarlos en la formulación de productos de panadería y pastelería.

Ilustración 1. Ilustración del agua. Fuente: Freepik, (2022).

El agua se combina con las proteínas del trigo para formar el gluten, dando como resultado una masa plástica, suave y elástica.

Actúa como solvente de y/o agente dispersante de otros ingredientes como: la sal, el azúcar, leche, etc. Según AIB (2010),

…"La proporción de agua que se usa en relación a la harina se le denomina absorción, gobierna las propiedades reológicas de la masa (movilidad, plasticidad, extensibilidad y pegajosidad) y determina la calidad del producto final. El rango de absorción de agua en los panes comúnmente está entre 55% a 75%, en base al peso de la harina”.

Esta variable depende de las características propias del producto, la fórmula y del método de elaboración utilizado.

En la fermentación el agua hace posible que las enzimas puedan activarse y difundirse a través de la membrana que rodea la célula de la levadura.

La presencia del agua en la masa hace posible la porosidad y el buen sabor del pan. Una masa con poca agua resulta en un producto seco y quebradizo. Los almidones hidratados al ser horneados se hacen más digeribles. La corteza del pan es más suave y tierna por efectos del agua. La pérdida de la humedad del pan, hace que éste se vuelva viejo y pesado.

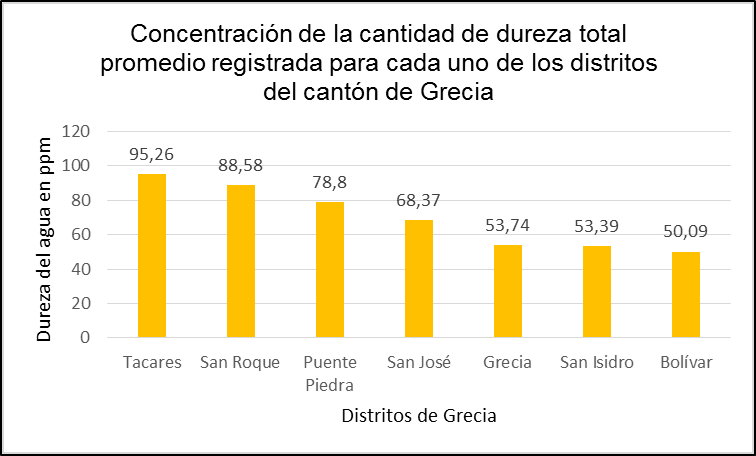

En el agua, su dureza es debido a la concentración de minerales como el Calcio (Ca) y Magnesio (Mg). La dureza de estos minerales se expresa como la cantidad de Carbonato de Calcio (CaCO3) contenido en ella (UNA, 2016).

Gráfico 1. Concentración de la cantidad de dureza total promedio en los distritos de Grecia. Fuente: (Rodríguez, 2008).

Tabla 2. Clasificación de la dureza por concentración de carbonato de calcio (CACO3), en el agua, según la Organización Mundial de la Salud.

|

Concentración de mg/L CaCO3 |

Descripción |

|

0-60 |

Agua suave |

|

61-120 |

Moderadamente dura |

|

121-180 |

Dura |

|

Más 180 |

Muy dura |

Fuente: (Rodríguez, 2016)

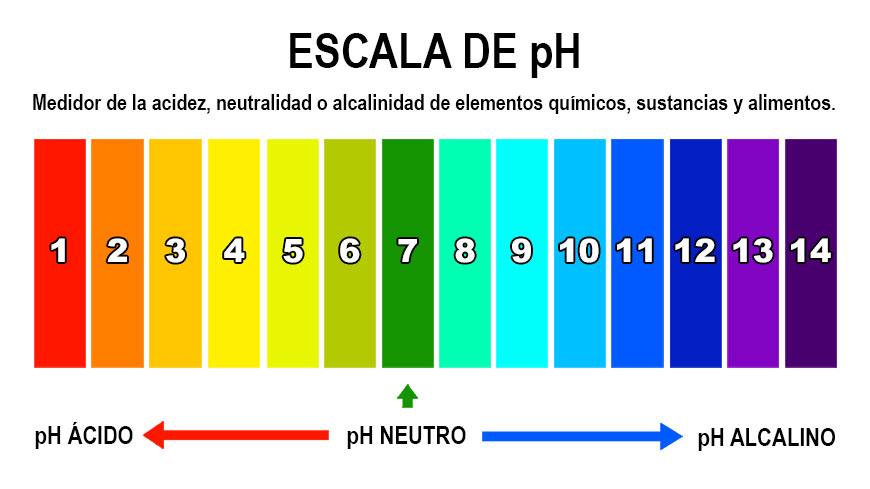

En panificación se generaliza el uso de agua con contenido de 50 a 100 ppm, con un pH neutro o ligeramente ácido. En los panes, las aguas de alcalinidad excesiva puede afectar la fermentación de la masa elevando el pH por encima del óptimo (4,5), al cual la levadura y las enzimas actúan. Las aguas muy suaves pueden producir masas blandas y pegajosas debido a la ausencia de minerales que fortifiquen el gluten (Gómez, 1983).

La cantidad de agua utilizada en la formula, representa una ganancia al comercializar productos de panificación, sin embargo, se debe tomar en cuenta que cada tipo de harina tiene una capacidad de absorción que garantiza una hidratación óptima de la masa.

Tabla 3. Consistencia de la masa relacionado con el porcentaje de hidratación.

|

Consistencia |

Hidratación |

||

|

Rígida |

58 a 60% |

|

|

|

Firme – Sostenida |

60 a 62% |

|

|

|

Flexible |

63 a 64% |

|

|

|

Suave |

64 a 65% |

|

|

|

Blanda |

65 a 67% |

|

|

Fuente:

Treuillé & Ferringno, (2010).

La tabla 3, muestra como la consistencia de la masa varía según la cantidad de agua añadida. Una masa con 58 a 60% es una masa más rígida. La masa con un 60-62% de agua muestra una firmeza sostenida. La masa con un 63-64%, son masas flexibles. Cuando se añade un 64-65% de agua, la masa se torna suave y con 65-75% o más, la masa se ablanda.

En productos elaborados con pasta seca como las conchas o bases para pay y galletas, se utiliza poca agua; entre un 17% - 20%. Sin agua, no se integran los ingredientes. A mayor cantidad de agua, habrá más agua disponible para los almidones, esto acelera el proceso de gelatinización y se convierte el agua en un endurecedor, debido a que el gluten absorbe agua antes de expandirse y la cantidad de humedad puede afectar la suavidad o la dureza de los productos como las galletas, obteniendo productos más pequeños (AIB, 2010).

Ilustración 2. Masa para pie o pay. Fuente: Cookpad, (2022).

En los procesos industriales de galletería se indica que a mayor cantidad de agua en la fórmula, se consume mayor electricidad para evaporarla. Es por esta razón, que el criterio técnico debe desarrollarse para tomar decisiones, porque el profesional en panificación se encuentra comúnmente con una realidad, donde la calidad del producto debe ser proporcional al costo de producirlo.

Ilustración 3. Galleta agua tipo cracker. Fuente: Depositphotos, (2022).

2.1. Agua en el proceso de mezclado y amasado

El agua debe ser potable y añadirse de acuerdo con las características finales del producto. Es el elemento iniciador del proceso de amasado, que posibilita la formación del gluten y la actividad de una serie de procesos físicos y químicos que, conjuntamente con el trabajo mecánico, conformaran la masa. Se pueden mencionar dos funciones principales en esta etapa del proceso.

La primera es la de hidratar todos los componentes de la masa (almidones, proteínas insolubles y solubles, levadura, etc.).

La segunda consiste en la formación y desarrollo del gluten por acción mecánica de la amasadora. Esta acción posibilita la unión intermolecular de las proteínas insolubles de la harina (gliadina y glutenina).

Una masa con menor hidratación (55%) se amasa más rápidamente que una masa blanda, con hidratación superior al (75%). En estas últimas, conviene incorporar parte del agua a mitad del amasado para no sobre hidratar las proteínas y retardar la absorción de agua y formación de la masa (Flecha, 2015).

Ilustración 1. Agua añadida en el proceso de amasado para formar la masa. Fuente: Freepik, (2022).

2.2. Agua en el proceso de cocción

En la masa los almidones absorben agua, con el calor se expanden y se vuelven más firmes. A este proceso se le conoce como gelatinización de los almidones, y contribuye en la estructura de los productos. La gelatinización inicia aproximadamente a los 65°C, en las masas. En los pasteles, el proceso de gelatinización se produce alrededor de los 90°C, al contener un alto porcentaje de azúcar que interviene en la gelatinización de los almidones (Juárez, 2012).

Vapor de agua en la etapa de cocción

El agua contenida en la masa, se convierte en vapor al alcanzar los 100°C (temperatura interna), el producto se expande, por esta razón, la pasta hojaldre, la pasta choux, los bizcochuelos y los polvorones, leudan en la etapa del horneo.

Si al hornear estos productos la temperatura es alta, el vapor se producirá rápidamente y la acción leudante será mayor (Wayne, 2014).

Ilustración 1. Baozi o dumplings (bollos chinos al vapor). Fuente: El Foro del Pan, (2017).

Función del vapor

- Lograr una expansión de la masa con uniformidad en el horno.

- Conseguir que la corteza adquiera un brillo y un colorido óptimo.

- Conseguir una corteza fina y crujiente.

Ilustración 2. Representación de los tres estados físicos del agua. Fuente: (Activaenat, 2012).

Panes de corteza suave

Cuando se desean panes de corteza suave el tiempo de cocción debe ser corto y la temperatura alta, como por ejemplo el pan para hamburguesa que se hornea a 230°C por 8 minutos aproximadamente (Montero, 2010). Si por el contrario, se desean obtener cortezas duras y crujientes el tiempo ha de ser mayor y la temperatura más baja, como por ejemplo los panes rústicos como el Payés.

Ilustración 3. Diferencia en el color de la corteza del pan batard al que se le aplica vapor en el horno.

Cuidados cuando el pan recién sale del horno

Cuando el pan sale del horno hay que tener dispuestas las paneras o rejillas donde poner el pan. Los panes calientes siguen perdiendo vapor de agua durante el enfriamiento, ablandándose la corteza. Por eso, un pan mal cocido tiene un mayor resudado y tiene mayor riesgo de que la corteza se vuelva gomosa o chiclosa.

Si se requiere elaborar un producto panificable de un peso determinado, se debe tomar en cuenta la pérdida de agua en forma de vapor que se reflejará en la disminución del peso en el producto cocido. Este tema se refuerza en la unidad de aprendizaje "Cálculo Matemático aplicado a la panadería y pastelería".

La norma del pan es la que define a nivel nacional, el peso de un bollo o de un bollito. En este enlace puede encontrar esta información, importante al momento de comercializar el pan empacado: Clasificación del pan

3. Leudantes: biológicos y químicos

En la panadería y la pastelería, los productos se caracterizan por texturas esponjosas, estas son desarrolladas durante los distintos procesos de elaboración, según los procesos o métodos que se utilicen, así como, los ingredientes que se utilizan para cada producto.

A continuación, se presentan las principales característica y usos de los ingredientes leudantes que permiten a las masas y pastas aumentar de tamaño, tanto en la etapa de fermentación como en horneo, donde se utilizan las levaduras. Por otra parte, existen los impulsores o leudantes químicos, que permiten a los pasteles y galletas aumentar su volumen durante la etapa de horneado.

Para continuar, pulse la flecha de la derecha.

3.1. Leudantes biológicos

Levaduras

Se conoce como levadura natural a una masa fermentada y acidificada que proviene de la mezcla de agua y harina, sin adición de levaduras comerciales. Los ingredientes se convierten en una masa que sufre transformaciones por medio del mezclado y los extensos reposos, en los que se multiplican las levaduras llamadas silvestres, agentes de fermentación alcohólica y bacterias acidificantes generadoras de gas (acético y láctico).

Ilustración 1. Desarrollo de levaduras naturales. Fuente: (Maldonado, 2009).

En 1kg de harina se pueden encontrar aproximadamente 30.000 células de levaduras salvajes, capaces de provocar la fermentación, a partir de los azúcares preexistentes en la harina (Bilheux et al, s.f).

Levadura Saccharomyces Cerevisiae

Las levaduras son organismos vivos que requieren condiciones apropiadas para una óptima actividad. Las enzimas presentes en la levadura y en la harina actúan para transformar las moléculas de almidón en azúcares fermentables.

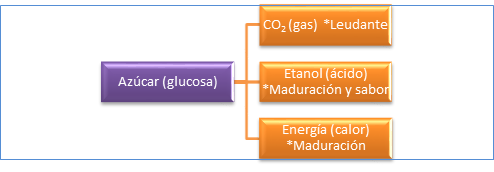

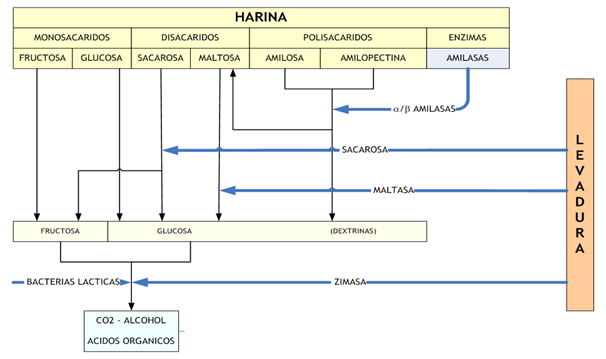

Las levaduras realizan la fermentación biológica del producto, transforman los azúcares en CO2 (dióxido de carbono), alcohol etílico (C2H5OH) y energía (ATP), además de descomponer los azúcares complejos fermentables en otros más simples, por mediación de las enzimas Zimasa (enzimas que actúa sobre la glucosa).

No todas las levaduras son aptas para la panificación, la más utilizada es la Saccharomyces Cerevisiae (Gómez, 1983).

Estas son obtenidas industrialmente, cultivando razas puras en medios idóneos para su multiplicación y que sean baratos, como las melazas (subproducto de la caña de azúcar), que se acondicionan agregando otros nutrientes como: fosfatos, sales minerales, mezclas de hidróxido amónico y sales de amonio (Fleishman, 2008).

En el mercado actualmente existen en las siguientes presentaciones:

- Levadura seca activa: en forma granulada.

- Levadura seca inactiva (instantánea).

- Levadura prensada o en pasta (fresca).

- Levadura líquida (crema).

Tipos de levaduras utilizadas en panificación:

Levadura fresca o comprimida

Se empaca en presentación de 1lb, envuelta en papel encerado. Debido a su humedad relativamente alta cera al 70%, debe almacenarse a una temperatura baja y uniforme de 0,5°- 7°C.

El nivel promedio utilizado en la industria es del 5-8%.

Ilustración 2 . Levadura Fresca o comprimida. Fuente: Shutterstock, (2017).

Importante: En las masas dulces el azúcar que es higroscópica (atrapa humedad), crea una alta presión osmótica en la masa, por esta razón, se aumenta la cantidad de levadura, para no retrasar el proceso de fermentación y que el pan obtenga buen volumen. Obteniendo la siguiente relación: 3 partes de azúcar equivale a 1 parte de levadura fresca, esto después de una base del 6% de azúcar en panes dulces (AIB, 2010).

Levadura seca activa

Tiene un bajo contenido de humedad de 7,5 a 9%. Recibe una dieta especial y tratamiento extra durante el crecimiento, debido a que pierde agua y entra en estado de latencia (inactividad). Es deshidratada en tambores cilíndricos después de la extrusión y luego, se acompaña de horas de secado mediante corriente de aire, humedad y temperatura moderados. Esto asegura su duración en almacenaje.

Esta levadura se hidrata con agua a una temperatura entre 30°- 43°C y se añade azúcar o almidón como alimento para activarla, 15 minutos antes de agregarla a la masa. La cantidad de agua para hidratarla es 4 veces su peso (agua de fórmula (Gómez, 1983). Como factor de conversión 0,4 -0,5% de levadura seca activa equivale a 1% de levadura fresca (AIB, 2010).

Ilustración 3. Levadura seca activa. Fuente: (Shutterstock, 2017).

Si el acondicionamiento de la levadura seca no es el adecuado, ésta se debilita (por el agente reductor tripéptido glutatión= aminoácido cisteína, presente en levadura), causando el ablandamiento del gluten y ocasiona como consecuencia masas muy flojas) (Lalleman, 1996).

Levadura Seca Instantánea

Se obtiene deshidratando la levadura comprimida, llevando su humedad entre 3-8%. Puede incorporarse a la masa sin rehidratarse previamente, junto con los ingredientes secos. En panes dulces muy enriquecidos se sugiere añadir 4 veces su peso en agua entre 30-38°C (agua de la misma fórmula), con harina o azúcar como alimento y añadirla en la etapa final del mezclado. Puede reemplazar a la levadura fresca o comprimida aproximadamente 0,25% a un 0,33% (AIB, 1993). Esto quiere decir, que por cada 1% de levadura fresca puedo reemplazar por un 0,3 -0,4% de levadura instantánea sin afectar la fórmula.

Ilustración 4. Levadura Instantánea. Fuente: (Plaza, 2011).

Como la levadura es un ser vivo, puede ser afectado severamente por un manejo inadecuado o por los efectos de ciertos ingredientes como: el azúcar, la sal, la grasa o el sorbato de sodio, afectando las propiedades del gluten, perdiendo su rendimiento fermentativo.

La levadura entra en inactividad total a temperaturas por debajo de los 3°C (26°F). Su congelamiento es muy rápido, se ve afectada e inactivada por los cristales de hielo que se forman en congelaciones lentas, factor crítico en masas congeladas.

Como innovación al proceso de panificación, se comercializan la crema líquida de levadura, este producto representa la etapa anterior a ser transformada en levadura seca o fresca. Se distribuye a granel en camiones-tanque refrigerados hacia tanques de almacenamiento en las panificadoras, con temperatura controlada y transportada hasta los silos de almacenamiento por tuberías.

Ilustración 5. Almacenamiento de la levadura en crema. (Heimar, 2001).

Para reemplazar 454 g de levadura fresca se utiliza 0,620 L de levadura en crema. Esta levadura es más: fresca, estable y uniforme en su actividad fermentativa, que las otras levaduras. Es importante realizar el ajuste en la humedad de la fórmula por su estado líquido. (AIB, 1993).

Para mantenerse activa la levadura se necesita una fuente de carbono para su energía y crecimiento, una fuente de nitrógeno para la síntesis de las proteínas y numerosos elementos inorgánicos para su estructura. Todos los materiales nombrados pasan a la pared celular por difusión y los sintetiza la levadura mediante sus enzimas.

La levadura trabaja muy bien en medios nitrogenados. Las sales de amonio son benéficas para la levadura. El cloruro de amonio es un ingrediente común de los alimentos minerales para levaduras, contiene nitrógeno en forma de amoniaco.

Si en la formulación no existe la cantidad suficiente de azúcar se puede suplementar la fórmula con alimento mineral para ésta.

Esquema 1. Aspectos importantes en el proceso de fermentación en una masa de pan.

Funciones de la levadura

Las principales funciones de la levadura son las siguientes:

- Desarrollo de una parte del aroma y sabor en la masa, mediante la producción de alcoholes, aromas típicos de panificación, ésteres, ácido acético, láctico y butírico.

- La función más importante es el crecimiento de la masa, debido a la producción de CO2 (dióxido de carbono) y alcohol en forma de etanol (C2H5OH), por la transformación de la glucosa.

Alimento mineral para levadura

Es un ingrediente compuesto que incluye un acondicionador de: agua, levadura y masa. La sal de amonio, ejerce la función de nutriente para la levadura como fuente de nitrógeno. Actualmente, el alimento mineral de levadura es reemplazado por sustitutos de bromato. Dosis empleada 0,25-0,75% (AIB, 2016).

3.2. Enzimas en las levaduras

La levadura se compone de algunas enzimas que son importantes en el proceso de fermentación, principalmente en las masas dulces o saladas. Estas se describen a continuación:

Invertasa: Su función es convertir la sacarosa en azúcares simples o invertidas: glucosa y fructuosa. La sacarosa es el principal producto de la caña de azúcar.

Lo anterior, por cuanto la levadura no puede procesar la sacarosa.

Maltasa: Convierte en dextrosa el azúcar, maltosa y la malta.

Zimasa: Esta enzima es fermentadora y específica para levadura. Descompone el azúcar invertido y la dextrosa (obtenida por acción de la maltasa) en dióxido de carbono (CO2) y alcohol puro en mínimas cantidades. También, produce cantidades muy pequeñas de glicerina, ácido succínico y otros alcoholes, los cuales, mejoran el sabor del producto final.

Enzimas proteolíticas: Estas convierten las proteínas insolubles en compuestos nitrogenados solubles. Las proteasas, enzimas pertenecientes a este grupo, tienen una acción suavizante sobre el gluten, lo que favorece la retención del CO2 producido durante la fermentación.

La sacarosa puede ser descompuesta por la presencia de ácidos diluidos o por medio de la enzima invertasa durante la fermentación, desdoblándose en dos azúcares simples, conocidos como glucosa y fructosa (Gómez, 1983), de esta manera, son directamente asimiladas cuando penetran la membrana de la célula de la levadura. Los azúcares simples se transforman en alcohol y dióxido de carbono por zimasas, enzimas presentes de forma natural contenidas en las células de levadura.

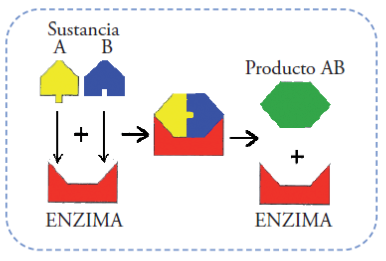

Maltosa y sacarosa, son los dos principales azúcares (disacáridos), presentes en la harina. Debido a su compleja composición, pasan los primeros 30 minutos de fermentación a través de una transformación enzimática para convertirse en azúcares simples, que se utilizarán más adelante en el proceso de fermentación.

Ilustración 1. Representación de la transformación de la sustancia A y B por acción de la enzima. Fuente: (Rembado & Sceni, 2009).

En la levadura se encuentran las enzimas sacara o invertasa que transforma la sacarosa en glucosa y en fructosa, luego estos monosacáridos o azúcares simples, se transforman en dióxido de carbono y alcohol, por las enzimas zimasas. La maltosa se transforma en glucosa por la enzima maltasa. La glucosa es transformada por las zimasas. (Bilheux et al, s.f).

El principal azúcar complejo (polisacárido) es el almidón, el cual representa cerca del 70% de la harina. En el almidón se encuentran dos tipos de moléculas: amilosa y amilopectina.

Proceso enzimático en la fermentación

La amilosa se degrada en maltosa por la enzima beta amilasa, la maltosa es luego degradada en glucosa por la enzima maltasa.

La amilopectina se degrada en dextrinas (cadenas de glucosa) por la enzima alfa amilasa; la dextrina se degradada en maltosa por la beta amilasa.

La maltosa que queda como resultado, es degradada en glucosa por la

maltasa.

La glucosa es utilizada por la levadura para generar dióxido de carbono, alcohol y energía.

3.3. Proceso de fermentación

Durante la fermentación se

produce un fenómeno en la masa que consiste en el hinchamiento de la pieza de

pan. Que dicho proceso se lleve a buen término dependerá de la cantidad de

azúcares que tenga la harina y de su actividad enzimática, es decir, de su

aptitud fermentativa.

Por otro lado, también tendrá una gran influencia la cantidad y calidad del gluten, que será el encargado de retener el gas que se va a producir durante la fermentación.

La fermentación panadera, se inicia en el momento en que se añade la levadura durante el amasado hasta que se inicie el formado. En ese preciso instante, comienza a producirse gas. Este hecho, tendrá como consecuencia que durante el proceso de amasado, al producirse una gasificación prematura, la masa se dote de mayor fuerza y tenacidad. Esta fuerza y tenacidad serán mayores cuanto más se caliente la masa durante el amasado y cuanto mayor sea la dosificación de levadura. En algunos casos es bueno incorporar la levadura a mitad del amasado, para evitar de esta forma un exceso de fuerza y de tenacidad.

La fermentación verdadera, comienza en el momento en que se añade la levadura y finaliza cuando la masa, dentro del horno, alcanza los 55°C (AIB, 2010).

Ilustración 1. Masa después del proceso de fermentación.

Antes de la fermentación se produce el reposo, que es el periodo que va desde que termina el amasado hasta que se produce el formado de la pieza.

El reposo se puede realizar de dos formas: en bloque (la totalidad de la masa) y dividido (boleadas ya las piezas). En ambas formas, cuanto mayor sea este tiempo, la masa, una vez desgasificada para el formado, se volverá más firme y resistente al estiramiento.

Cuando la temperatura de fermentación supera los 30°C, se produce una desproporción en la fermentación de la masa, fermentando más en la parte externa que en la interna, lo que provocará que la corteza se cuartee y se desprenda gas.

El aroma y el sabor del pan, también se verán afectados por una temperatura superior a los 30ºC, a partir de esta temperatura, se desarrollan progresivamente las fermentaciones secundarias (acética, láctica y butírica), que si bien, son positivas, cuando se producen en exceso provocan un sabor desagradable.

En algunas panaderías se diseñan y elaboran cuartos de fermento, donde la temperatura y la humedad son controlados por el panadero. También, existen equipos diseñados para llevar un control de la temperatura y de la humedad relativa dentro del equipo, de manera eficaz, estos datos puede registrarse para estandarizar los procesos. Estos equipos se conocen como cámaras de fermentación o retardadores del crecimiento.

Ilustración 2. Retardador o cámara de crecimiento. Controla la humedad y la temperatura en la fermentación.

Fuente: Doug Proofer,(s.f).

La humedad relativa al utilizar una cámara de fermentación será el resultado de la suma de la hidratación total de la masa, más la suma de la humedad de la harina.

Ejemplo: Si a una masa se le ha añadido el 60% de agua y la harina contiene un 15% de humedad, la humedad relativa ideal, será del 75%, de esta forma no se acortezará la pieza de pan, ni se volverá pegajosa.

A continuación, se detalla en un esquema el proceso de fermentación de los azúcares en la masa.

Esquema simplificado del proceso de fermentación.

Esquema 1. Proceso de fermentación primaria. Fuente: (Panisnostrum, 2009).

Como se puede observar en el esquema 1, en la levadura se encuentran las enzimas sacara o invertasa que transforma la sacarosa en glucosa y en fructosa, luego estos monosacáridos o azúcares simples, se transforman en dióxido de carbono y alcohol, por las enzimas zimasas. La maltosa se transforma en glucosa por la enzima maltasa. La glucosa es transformada por las zimasas. (Bilheux et al, s.f).

El principal azúcar complejo (polisacárido) es el almidón, el cual representa cerca del 70 % de la harina. En el almidón se encuentran dos tipos de moléculas: amilosa y amilopectina.

La amilosa se degrada en maltosa por la enzima beta amilasa, la maltosa es luego degradada en glucosa por la enzima maltasa.

La amilopectina se degrada en dextrinas (cadenas de glucosa) por la enzima alfa amilasa; la dextrina se degradada en maltosa por la beta amilasa.

La maltosa que queda como resultado, es degradada en glucosa por la maltasa. La glucosa es utilizada por la levadura para generar dióxido de carbono, alcohol y energía.

Durante la fermentación se produce un fenómeno en la masa que consiste en el hinchamiento de la pieza de pan. El éxito en la fermentación dependerá de la cantidad de azúcares que tenga la harina y de su actividad enzimática, es decir, de su aptitud fermentativa.

Por otro lado, también tendrá una gran influencia la cantidad y calidad de proteínas de la harina, las enzimas proteolíticas y la formación gluten durante las distintas etapas, dado que será el encargado de retener el gas que se va a producir durante la fermentación.

3.4. Leudantes químicos

Los leudantes químicos, son productos empleados para

provocar el crecimiento o elevación de la masa sin llegar a transformar ningún

componente de la harina, por medio de reacciones entre compuestos alcalinos como

el bicarbonato de amonio, sodio, entre otros; con sustancias ácidas como: ácido tartárico, sulfato sódico de aluminio, fosfato monocálcico, fosfato

monosódico y crémor tártaro, entre otros.

lustración 1. Los alimentos se clasifican según su acidez en ácidos, neutros o alcalinos. Fuente: Badui (2006).

Los polvos para hornear se obtienen de la mezcla de bicarbonato (sustancia base) y uno o más ácidos; así como, algunos materiales inertes en polvo como el almidón o harina, los cuales se añaden con el objeto de moderar las reacciones químicas y de los componentes activos, además, facilitan el peso y su distribución uniforme en la mezcla. La cantidad de relleno varía de 20 al 30% (Juárez, 1998). En los polvos de hornear sin gluten se deben utilizar polvos de hornear que no contengan más de 20 partes por millón de trazas de trigo, según nuestra legislación.

Los polvos de hornear se pueden clasificar según su poder de acción o fuerza para generar dióxido de carbono. A continuación, se muestran los más utilizados en la industria, según lo mencionado por AIB (2010).

- De acción rápida: Producen gas desde que entran en contacto con el batido.

- De acción lenta: El gas lo producen durante el horneo.

- Doble acción: Son los más comunes en el mercado, ejercen su acción en el proceso de batido y en la etapa de horneado. Por lo general, los productos como cupcakes (quequitos decorados), se trabajan con este tipo de polvo de hornear, dado que la corteza queda bastante nivelada.

- De acción muy lenta: Este tipo de polvo de hornear reacciona lentamente durante el proceso de horneado. Se recomienda para muffins porque se forma una “greña” visualmente atractiva para estos productos que no se decoran con crema o lustre.

Algunas sales ácidas se utilizan en los polvos de hornear. Según la solubilidad de éstas, así se genera la velocidad de la reacción para producir gas carbónico, por ejemplo:

Fosfato monocálcico (MCP)= Acción rápida.

Pirofosfato Acido de Sodio (SAPP)= Acción lenta.

Fosfato de Aluminio y Sodio (SALP)= Acción lenta.

Sulfato de Aluminio y sodio (SAS)= Acción más lenta.

Fuente: (American Baking Institute, 2010).

El Crémor Tártaro es un ingrediente utilizado en la industria de alimentos como auxiliar en los procesos de leudado (polvos de hornear), como regulador de acidez y estabilizante (Badui, 2013).

Algunos polvos para hornear contienen Carbonato de calcio, como antiglomerante, homogenizando la mezcla, actúa en conjunto con el bicarbonato de sodio y el almidón , obteniendo resultados favorables en la corteza, en la textura y estructura del producto, por reacciones químicas en la etapa de horneo.

Sabías que…

Para elaborar un polvo de hornear de rápida acción se mezcla:

1 parte de bicarbonato.

2 partes de ácido: crémor tártaro.

1 parte de material de relleno (harina de trigo, harina de arroz, almidón de maíz, etc.). En los productos gluten free (libres de gluten), el material inerte o de relleno, no debe ser de cereales que contengan gluten.

Ilustración 2. Crémor tártaro. Fuente: Rizo, (s.f.).

Se mezclan los ingredientes y se añade al batido en la última etapa, para que el gas carbónico sea liberado mayormente en la etapa de horneo.

La altura del lugar afecta más a los pasteles que a los panes. Necesitamos más polvos de hornear a nivel del mar porque hay menos presión atmosférica. En zonas altas, necesitamos menos polvo de hornear.

Normalmente, el polvo de hornear de doble acción contiene lo siguiente: fosfato monocálcico (12%), Bicarbonato de Sodio (30%) Sulfato de Aluminio y Sodio (23%), Almidón (35%). El almidón se usa como estabilizador.

Bicarbonato de Sodio

La más antigua de las levaduras químicas.

El Bicarbonato de Sodio, es una sustancia natural presente en todos los seres vivos, y su función es la de ayudar a mantener balanceado el pH necesario para la vida.

Ilustración 3. Bicarbonato de sodio. Fuente: Prolife, (2022).

El Bicarbonato es obtenido a partir del Carbonato de Sodio en solución a través de la cual se burbujea Dióxido de Carbono. En productos como galletas se utiliza del 0- 1,5%, se recomienda utilizar el 0,5%.

Se emplea en la elaboración de queques, recomendado en aquellos en los que utilizan ingredientes con pH ácido, por ejemplo: el Red Velvet Cake (terciopelo rojo) o los clásicos pasteles de chocolate elaborados con cocoa amarga, con leche acidificada o yogurt. En estos casos el bicarbonato (base) se neutraliza con el ácido, generando una reacción ácido- base, donde la liberación de CO2, provoca el leudado del pastel (Badui, 2013); en combinación con el leudado físico ocasionado por el batido (incorporación de aire, atrapado por los huevos, azúcar y grasa).

También, se utiliza en pasteles elaborados con jugos de frutas o verduras (zanahoria, calabaza, banano, etc.). Se debe incorporar el bicarbonato en la última etapa del mezclado para que la miga del pastel no quede áspera o abierta.

En algunas masas se añade el bicarbonato de sodio, disuelto en agua con el objetivo de que penetre dentro de la masa y ayude aumentar el volumen de la misma durante el horneado.

Es común utilizar bicarbonato en algunas masas para obtener productos con mayor volumen, como en los pretzels o bretzels (panecillo alemán en forma de nudo) (Caccio & Andrade, 2005).

Se utiliza en la elaboración de bizcotela y galleta popular, añadiendo un 1% de bicarbonato de sodio en combinación con 0,8 - 1% de polvo para hornear, en los casos que no se cuente con bicarbonato de amonio para leudar el producto (Jiménez, 2017).

Ilustración 4. Galleta bizcotela, parte de la panadería popular.

Fuente: Panjosé, (2011).

En el Bagel (pan en forma de anillo consumido en el desayudo estadounidense) al igual que en los pretzels o bretzels, se sumergen estos productos leudados o congelados en una solución de agua con bicarbonato de sodio para que el producto selle su corteza, mejorando su coloración, debido a la basicidad del bicarbonato.

En Europa, se realiza un procedimiento que se conoce como “Laugengerbäck” (Laugen es el baño de sosa, Gebäck, son productos horneados). Una vez fermentados los bollitos, se les sumerge durante unos 10 segundos, en una solución (al 4%) de hidróxido de sodio (soda cáustica) y agua a temperatura ambiente, inmediatamente antes de hornearlos. El baño es el responsable del sabor particular que tienen estos bollitos en países como Alemania (Yarza, 2010).

Ilustración 5. Hidróxido de sodio o sosa caústica grado alimentario.

Fuente: Sosa Caústica, (s.f.).

Es importante resaltar que la sosa caústica que se utiliza es de grado alimentario. La FDA, regula su uso en alimentos sin que supere el 1% en los mismos. En nuestro país no se utiliza, debido los cuidados que se deben tener con el manejo de esta sustancia.

Ilustración 6. Panecillo Bretzel o Pretzel. Practica travel, (2022).

Bicarbonato de Amonio

Es una sal que se descompone en gas de amonio y dióxido de carbono en condiciones de humedad y temperatura adecuadas, liberando este último. Es un tipo de leudante, con la particularidad de ayudar al tueste del producto. El uso del bicarbonato de amonio, se debe hacer en combinación con un agente leudante, para que el amonio pueda ser eliminado durante el horneado (AIB, 2010).

- Se utiliza en la elaboración de galletas al 0 al 3%. Se recomienda utilizarlo al 1%.

- Se recomienda que la humedad final del producto no sobrepase el 6% de humedad. Valores superiores a éste, provoca un sabor residual desagradable, además, de un aroma desagradable a amoniaco.

- Debe disolverse en agua (de la fórmula) antes de incorporarlo para una mejor dispersión.

Precaución:

El bicarbonato de amonio, es una sustancia de aroma fuerte, que no se debe oler directamente. Debe rotularse y manejarse con precaución.

En la actualidad, se ha disminuido su utilización, debido a que se ha relacionado con el aumento en la formación de acrilamidas (sustancias que a altas temperaturas pueden formar compuestos que causa problemas en la salud), reemplazándose por bicarbonato de sodio.

4. Función de la sal

La sal es un producto natural que se encuentra en forma

de cristales de tres formas: sal de mina, sal de mar por evaporación y sal de

aguas salinas por evaporación termal (AIB, 1993). Es responsable de múltiples

funciones bioquímicas en el ser humano.

En panificación se denomina “sal”, a la sal de mesa que se compone de cloro y sodio (NaCl). Debe ser de alta pureza, para que cumpla adecuadamente sus funciones.

En Costa Rica, se aplica la Norma Oficial para la Sal de Calidad Alimentaria N°18959 y por decreto ejecutivo es yodada (yodo de 30 a 60 mg/kg de sal), debido a los problemas de Bocio al que está expuesta la población. Se adiciona yodo en la sal por ser un producto de consumo popular de bajo costo.

Ilustración 1. Pan integral y recipiente con sal. Fuente: Vistacreate, (2022).

Es fluorada (flúor de 175 a 225 mg kg de sal), sin embargo, se prohíbe la comercialización de sal con flúor en las comunidades de Tierra blanca de Cartago y Llano grande de Cartago, las cuales poseen flúor en el agua de consumo en forma natural o artificial. Se añade flúor para evitar los problemas de caries dentales.

Clasificación de la sal, según la normativa

La sal para consumo humano de acuerdo con sus características de pureza y granulometría, será clasificada en:

Sal común o sal gruesa. Producto no procesado cuyos cristales deberán pasar en un 90% o más por el tamiz N° 8 (2,36 mm).

Sal molida. Producto obtenido por la molienda de sal común o sal gruesa, cuyos cristales deberán pasar en un 95% o más, por un tamiz N° 18 (1,00 mm).

Sal refinada. Producto procesado para eliminar sales higroscópicas de magnesia y calcio, impurezas orgánicas, arena, tierra y fragmentos de concha; los cristales deberán pasar totalmente por el tamiz N° 20 (0,85 mm de abertura) y el 25% como mínimo, deberán pasar por el tamiz N° 60 (0,25 mm de abertura).

Cualquiera de los tipos anteriores puede catalogarse como sal para la industria alimenticia.

Es importante utilizar sal de calidad para la elaboración de los productos panificables que cumplan con esta reglamentación.

Además, del aporte en sabor, la sal desempeña otros papeles de gran importancia en los panes.

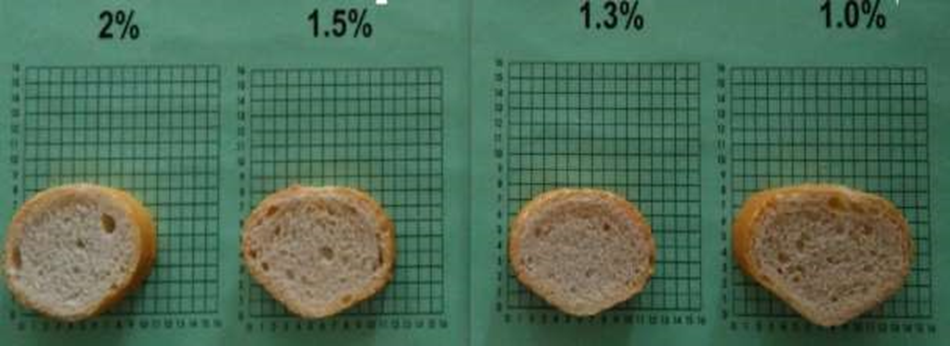

Actúa como regulador del proceso de fermentación, simultáneamente mejora la plasticidad de la masa, aumentando la capacidad de hidratación de la harina y en consecuencia, el rendimiento de la panificación. También, favorece la coloración y finura de la corteza, teniendo como contraparte el aumento de la higroscopocidad. Así mismo, la sal restringe la actividad de las bacterias productoras de ácidos y controla la acción de la levadura, regulando el consumo de azúcares y generando una mejor corteza en el pan.